Onderzoeksprogramma Industrieel AM Metaal

Lectoraat Kunststoftechnologie en metaalprinting

Het lectoraat Kunststoftechnologie (LKT) doet sinds 2012 onderzoek naar de kansen en mogelijkheden die additive manufacturing (AM) kan bieden voor het MKB. In die eerste jaren waren de onderzoeksactiviteiten vooral gericht op het 3D-printen van kunststoffen. Destijds stond AM vooral nog bekend als ‘rapid prototyping’ en bestonden onze faciliteiten vooral uit fused deposition modeling (FDM) printers. Het aantal beschikbare print technieken was destijds nog relatief klein en viel in één overzicht te vatten.

Sindsdien heeft de AM industrie, mede dankzij het verlopen van een aantal belangrijke patenten, een grote vlucht genomen. Met behulp van onze Centres of Expertise TechForFuture(opent in nieuw tabblad) (HTSM) en GreenPAC (opent in nieuw tabblad)(Chemie, Smart Polymeric Materials) hebben wij deze ontwikkelingen nauwgezet kunnen volgen en is zowel onze kennis als ons machinepark gegroeid. Binnen GreenPAC organiseerde het LKT samen met hun partner NHL-Stenden tot 2015 een eigen AM-beurs, met de visie om AM in de breedste zin van het woord te vertegenwoordigen. Dit betekende niet alleen op de beursvloer maar óók in het onderzoek. Vandaar dat in 2016 het eerste onderzoek op het gebied van metaalprinting (Laser Powderbed Fusion) werd gestart, samen met een consortium van bedrijven.

Voor het LKT was de insteek om te beginnen met het onderzoeken van het printen van matrijzen voor de kunststofindustrie. Deze onderzoekslijn is door meerdere subsidieverstrekkers gefinancierd:

Dit onderzoeken wij in de praktijk

Inmiddels heeft het Lectoraat Kunststoftechnologie sinds september 2020 zijn eigen industriële metaalprinter in gebruik genomen, een GE M2 Series 5. Deze staat binnen de AM hub van Perron038 en staat op aluminium (AlSi10Mg). Deze machine is met een laser van 1kW en een bouwvolume van 400 x 400 x 400 mm één van de grotere in zijn soort. Hieronder vind je alle informatie rondom ons onderzoek naar Additive Manufacturing Metaal.

-

-

Meer over onderzoeksprojecten

Hieronder vind je een overzicht van onze onderzoeksprojecten op het gebied van de Additive Manufacturing.

-

Coldspray AM for a new generation of composites

Dit onderzoek richt zich op de vraag of met Coldspray zowel een functionele laag als een 3d-geprint onderdeel op thermoset composieten aangebracht kan worden

- Lectoraat: Kunststoftechnologie

- Soort onderzoek: Praktijkgericht onderzoek

- Betrokken onderzoekers: Pieter Schreuder, Tommie Stobbe, Albert ten Busschen, Geert Heideman

- Partners: NLR, Fiberneering, Rondal

- Subsidieverstrekker: ChemistryNL TKI Groene Chemie en Circulariteit(opent in nieuw tabblad)

Aanleiding Coldspray AM for a new generation of composites

Composieten van thermohardende harsen staan erom bekend sterker, dunner en lichter te zijn. Om deze toch al uitstekende eigenschappen verder te verbeteren, zal worden onderzocht of de additive productietechniek coldspray AM nieuwe functionaliteiten kan bieden aan producten op basis van hars.

Doelstelling en uitvoering

Coldspray (CS) is een technologie die het mogelijk maakt om metaallagen aan te brengen op allerlei substraten. Als coating deposition method geeft coldspray AM de mogelijkheid om een eenvoudige coatinglaag verder op te bouwen tot een 3D-geprint onderdeel. In deze studie worden de mogelijkheden onderzocht van deze nieuwe techniek voor functionele coatings en geprinte connectoronderdelen.

ChemistryNL TKI Groene Chemie en Circulariteit

Dit project wordt mede mogelijk gemaakt door ChemistryNL TKI Groene Chemie en Circulariteit(opent in nieuw tabblad). Via deze regeling ontvangen verschillende projecten een PPS-toeslag. Dit project is daar één van.

Meer weten? Neem contact op met:

Geert Heideman, associate lector: g.heideman@windesheim.nl(opent in nieuw tabblad)

-

Coldspray Sustainable Production Tooling

Dit onderzoek is een toepassing van Additive Manufacturing (3D printen) voor duurzaam produceren, verbeteren en/of repareren van industriële productiegereedschappen.

- Lectoraat: Kunststoftechnologie

- Soort onderzoek: Praktijkgericht onderzoek

- Betrokken onderzoekers: Geert Heideman, Tommie Stobbe, Pieter Schreuder

- Partners: Tembo, Zuidberg, Perron038

- Subsidieverstrekker: GreenPAC

Aanleiding Sustainable Production Tooling

Voor de productie van industriële gereedschappen – zoals vormmatrijzen en snijgereedschappen – is veel materiaal nodig, vaak van hoogwaardige en kostbare kwaliteit. Daarbij is ook het herstel van slijtage en het aanbrengen van functionele deklagen essentieel om de levensduur te verlengen. Voor het repareren en herstellen van onderdelen bestaan al diverse technieken, afhankelijk van het type toepassing en materiaal. Een bekend nadeel is echter de hoge warmte-inbreng, die kan leiden tot ongewenste vermenging van oplas- en basismateriaal en daarmee tot degradatie van materiaal en eigenschappen. Additive Manufacturing (AM)-technologieën bieden hier mogelijk een veelzijdiger alternatief: niet alleen voor reparaties, maar ook voor de productie van complete nieuwe onderdelen.

Doelstelling en uitvoering

Het lectoraat Kunststoftechnologie heeft in de afgelopen jaren brede expertise opgebouwd rondom productiegereedschappen voor de kunststofverwerkende industrie. Sinds 2015 wordt daarnaast praktijkgericht onderzoek gedaan naar de toepassing van industriële Additive Manufacturing (AM) technieken. Dit project bouwt voort op beide sporen: het verdiept en verbreedt de kennis op deze vakgebieden én op hun raakvlak, met als doel de industrie verder te verduurzamen.

Centrale vraag in het project is welke mogelijkheden diverse AM-technologieën (zoals LPBF, wLMD en CSAM) bieden voor de ontwikkeling van duurzame productiegereedschappen.

De belangrijkste onderzoeksthema’s zijn:-

Materiaalbesparing door additief produceren in plaats van traditioneel (subtractief) bewerken.

-

Levensduurverlenging van gereedschappen door toepassing van hoogwaardig, slijtvast materiaal.

-

Reparatie van productiegereedschappen met behulp van AM-technieken.

GreenPAC

Dit project is een onderzoek van Green PAC(opent in nieuw tabblad), Centre of Expertise Smart Polymeric Materials. Green PAC is een initiatief van NHL Stenden en Windesheim en is een open innovatiecentrum voor (groene) kunststoffen, vezels en composieten, waar ‘businessdriven’ kennisontwikkeling wordt opgestart en gefaciliteerd.

Meer weten? Neem contact op met:

- Geert Heideman, associate lector: g.heideman@windesheim.nl(opent in nieuw tabblad)

-

Coldspray zilver antennes voor super radiotelescopen

Dit onderzoek is een haalbaarheidsstudie naar het zilver coaten van geprinte kunststof antennedelen met behulp van Coldspray.

- Lectoraat: Kunststoftechnologie

- Soort onderzoek: Praktijkgericht onderzoek

- Betrokken onderzoekers: Paul Dijkstra, Tommie Stobbe, Geert Heideman

- Partners: Astron, Titomic Europe, RapidCenter, Perron038

- Subsidieverstrekker: SiA IEM HighTech 2024-2026(opent in nieuw tabblad)

Aanleiding Zilver antennes voor super radiotelescopen

Om ontdekkingen in de radiosterrenkunde mogelijk te maken moet doorlopend technologisch worden geïnnoveerd. Nieuwe versterkers moeten ontwikkeld worden met lage ruis bij “kamertemperatuur” waarvoor een antenne nodig is met fantastische geleiding zonder koeling. Zilver is daarvoor het meest optimale metaal.

Doelstelling en uitvoering

Het Nederlandse instituut Astron wil een stap maken naar deze lage ruis versterkers. Het lectoraat Kunststoftechnologie gaat samen met Astron en een consortium van bedrijven een haalbaarheidsstudie doen voor het schaap met 5 poten: het zilver coaten van geprinte kunststof antennedelen voor een verbeterde elektromagnetische geleidbaarheid bij omgevingstemperatuur in combinatie met een lichte en buitenduurzame constructie.

SiA KIEM HighTech 2024-2026

Dit project wordt mede mogelijk gemaakt door SiA IEM HighTech 2024-2026(opent in nieuw tabblad). In dit programma gaat het over het (verkennend) onderzoeken van nieuwe praktijkvragen door middel van praktijkgerichte onderzoeksactiviteiten. Deze onderzoeksactiviteiten worden uitgevoerd door een netwerk van kennisinstellingen en praktijkpartners (bedrijven). Regieorgaan SIA stimuleert met deze regeling zowel netwerkvorming als het verkennen van praktijkvragen die een kiem kunnen zijn voor een vervolgproject of een technologische innovatie.

Meer weten? Neem contact op met:

Geert Heideman, associate lector: g.heideman@windesheim.nl(opent in nieuw tabblad)

-

Composiet-metaalverbindingen met Coldspray

Dit KIEM HighTech onderzoek verkent of CSAM (cold spray additive manufacturing) sterke verbindingen tussen composieten en metalen constructiedelen kan realiseren.

- Lectoraat: Kunststoftechnologie

- Soort onderzoek: Praktijkgericht, experimenteel onderzoek

- Betrokken onderzoekers: Pieter Schreuder, Albert ten Busschen, Geert Heideman

- Partners: Prince Fibre Tech, Perron038, Titomic Europe

- Subsidieverstrekker: SiA IEM HighTech 2024-2026(opent in nieuw tabblad)

Aanleiding Composiet-metaalverbindingen met Coldspray

Vezelversterkte kunststoffen (composieten) zijn lichtgewicht, sterk en hebben een uitstekende (buiten)duurzaamheid. Composieten worden in vele uiteenlopende constructies toegepast, variërend van loopplanken voor bruggen of steigers, constructies voor machines tot wieken voor windmolens. Daarbij is de verbinding tussen het composiet en de rest van de constructie tot op heden altijd de zwakste schakel. Bij hoge mechanische belastingen vragen verbindingen al gauw ook kostbare oplossingen. Beide factoren begrenzen de toepassingsmogelijkheden.

Doelstelling en uitvoering

Een mogelijk veelbelovende technologie dient zich aan vanuit een geheel ander toepassingsgebied. Coldspray (CS) is een technologie die het mogelijk maakt om metaallagen aan te brengen. CS wordt onder meer toegepast bij reparatie van (beschadigde of versleten) metalen onderdelen (remanufacturing). Het biedt echter ook mogelijkheden om sterk hechtende metaallagen aan te brengen op andere materialen. Het toepassen van Coldspray als alternatieve technologie bij Additive Manufacturing (CSAM) is in opkomst bij 3D metaalprinten.

De kernvraag van dit onderzoek is of CSAM een oplossing kan bieden voor het realiseren van sterke verbindingen tussen composieten en doorgaans metalen constructiedelen. De nadruk ligt daarbij op de hechting tussen het composiet en de metaallagen die met CSAM worden aangebracht.

SiA KIEM HighTech 2024-2026

Dit project wordt mede mogelijk gemaakt door SiA IEM HighTech 2024-2026(opent in nieuw tabblad). In dit programma gaat het over het (verkennend) onderzoeken van nieuwe praktijkvragen door middel van praktijkgerichte onderzoeksactiviteiten. Deze onderzoeksactiviteiten worden uitgevoerd door een netwerk van kennisinstellingen en praktijkpartners (bedrijven). Regieorgaan SIA stimuleert met deze regeling zowel netwerkvorming als het verkennen van praktijkvragen die een kiem kunnen zijn voor een vervolgproject of een technologische innovatie.

Meer weten? Neem contact op met:

Geert Heideman, associate lector: g.heideman@windesheim.nl(opent in nieuw tabblad)

-

Efficiënter produceren van dunwandige delen

Dit onderzoek richt zich op de verkenning en kennisopbouw van (nieuwe) Additive Manufacturing technologieën voor het efficiënter produceren van dunwandige delen.

- Lectoraat: Kunststoftechnologie

- Soort onderzoek: Praktijkgericht onderzoek

- Partners: FMI Additive, UMCG/ Research Support Facility, K3D, Donkervoort, Perron038

- Subsidieverstrekker: GreenPAC

Aanleiding Efficiënter produceren van dunwandige delen

In de productie van metalen onderdelen wordt in verspaningsprocessen redelijk wat materiaal verspild en neemt de vraag naar efficiënte productiemethoden voor dunwandige (lichtgewicht) producten steeds verder toe.

Doelstelling en uitvoering

Het doel van dit project is het efficiënter produceren van dunwandige delen met behulp van nieuwe Additive Manufacturing technologieën. Hierbij worden naast LPBF ook WLMD en Cold Spray meegenomen in het onderzoek rond dunwandig printen en verspanen, de productiestrategie en bewerkingsprocessen en de business case.

GreenPAC

Dit project is een onderzoek van Green PAC(opent in nieuw tabblad), Centre of Expertise Smart Polymeric Materials. Green PAC is een initiatief van NHL Stenden en Windesheim en is een open innovatiecentrum voor (groene) kunststoffen, vezels en composieten, waar ‘businessdriven’ kennisontwikkeling wordt opgestart en gefaciliteerd.

Meer weten? Neem contact op met:

- Geert Heideman, associate lector: g.heideman@windesheim.nl(opent in nieuw tabblad)

-

Optimaliseren van thermische processen met AM

Het doel van dit project is om de mogelijkheden van Additive Manufacturing effectief te benutten voor verbetering in procescontrole, koelcapaciteit of cyclustijdreductie.

- Lectoraat: Kunststoftechnologie

- Soort onderzoek: Praktijkgericht onderzoek

- Partners: K3D, MOBA, Nikhef, Van Halteren, Zehnder, CF Profielen, Elzinga & Van der Krieke

Aanleiding Optimaliseren van thermische processen met AM

In veel (industriële) processen is warmtehuishouding van groot belang. In de kunststofverwerkende industrie waar het afkoelen van de producten vaak een groot deel van de totale cyclustijd in beslag neemt, en in andere sectoren in allerlei toepassingen waar vormen van warmtewisselaars, radiatoren en heatsinks gebruikt worden om de warmtehuishouding te controleren.

Doelstelling en uitvoering

Met Triply Periodic Minimal Surfaces (TPMS) structuren kunnen ontwerpen gemaakt worden voor zeer efficiënte warmtewisselaars. Deze TPMS structuren zijn niet met conventionele technieken te vervaardigen, maar komen binnen handbereik door het gebruik van AM technieken en de nieuwe software voor het genereren van een variëteit aan structuren. Om TPMS structuren goed en snel voor deze toepassingen te kunnen inzetten is een gedegen kennisbasis nodig die aan de hand van praktische cases wordt ontwikkeld in dit onderzoeksproject.

GreenPAC

Dit project is een onderzoek van Green PAC(opent in nieuw tabblad), Centre of Expertise Smart Polymeric Materials. Green PAC is een initiatief van NHL Stenden en Windesheim en is een open innovatiecentrum voor (groene) kunststoffen, vezels en composieten, waar ‘businessdriven’ kennisontwikkeling wordt opgestart en gefaciliteerd.

Meer weten? Neem contact op met:

- Geert Heideman, associate lector: g.heideman@windesheim.nl(opent in nieuw tabblad)

- Ruud van Abbema, onderzoeker: r.van.abbema@windesheim.nl(opent in nieuw tabblad)

- Tommie Stobbe, onderzoeker: t.r.stobbe@windesheim.nl(opent in nieuw tabblad)

-

Verkenning van de 3D-metaalprinttechnologie

In dit project onderzoeken we de mogelijkheden en succesfactoren van het 3D-printen van metaalproducten.

- Lectoraat: Kunststoftechnologie

- Soort onderzoek: praktijkgericht

- Mede mogelijk gemaakt door: GreenPAC

- Partners: Technicampus, samenwerkingsproject 3D-SFMP, Ardagh, Landré, Van Veen, Aventus

Aanleiding Verkenning van de 3D-metaalprinttechnologie

3D-printen van metaalproducten is een nieuwe, veelbelovende techniek waar metaalverwerkende bedrijven van kunnen profiteren. De industrie moet echter nog wel veel kennis en veel expertise opbouwen. Voor individuele bedrijven zijn die investeringen en de bijbehorende risico’s groot. Voor dit onderzoek hebben wij onze krachten gebundeld om gezamenlijk ervaring op te doen met 3D-metaalprinten en zo sterker te staan in een internationale, concurrerende markt.

Doelstelling en uitvoering

Onze focus ligt op het ontwerp, het materiaal, het productieproces en de onderlinge samenhang tussen deze drie. Dit is tijdens het project uitgewerkt. Om het bedrijfsleven realistische voorbeelden van de mogelijkheden van het 3D-metaalprinten te presenteren zijn er concrete producten op basis van de ontwerpregels ontworpen, gerealiseerd en geanalyseerd. Een selectie van aansprekende voorbeelden zijn:

- Complexe, dure producten die in kleine series of als enkelstuks gefabriceerd worden

- Producten waarbij gewichtsbesparing grote voordelen opleveren

- Producten die in kleine series of enkelstuks gefabriceerd worden en/of complexe geometrieën hebben

Resultaten

In dit project hebben wij 7 onderzoeksrapporten opgeleverd (6 hbo en 1 master) voor stage of afstuderen, met als zwaartepunten het proces, de materiaalkundige aspecten en ontwerprichtlijnen.

Green PAC

Het onderzoeksproject Verkennen 3D0metaalprinttechnologie is een onderzoek van Green PAC.(opent in nieuw tabblad) Green PAC is een initiatief van NHL Stenden en Windesheim en is een open innovatiecentrum voor (groene) kunststoffen, vezels en composieten, waar businessdriven kennisontwikkeling wordt opgestart en gefaciliteerd.

Meer weten? Neem contact op met:

Ruud van Abbema, onderzoeker Kunststoftechnologie

E-mail: r.van.abbema@windesheim.nl(opent in nieuw tabblad) -

3D-metaalprinttechnologie - AMBITION

In dit project onderzoeken we de mogelijkheden van SLM (Selective Laser Melting): één van de 3D-printtechnieken.

- Lectoraat: Kunststoftechnologie

- Soort onderzoek: praktijkgericht

- Partners: Windesheim, Technicampus, Deltion College, ROC Aventus, Machinefabriek Geurtsen, Ardagh Groep, Amitek Metaalbewerking, AWL, Moba, Technologies Added, AMR Europe, K3D, Trumpf, Nikef

Aanleiding AMBITION

In voorgaande Green PAC-projecten Metaalprinten zijn de nieuwe mogelijkheden verkend van SLM (Selective Laser Melting): een van de 3D-printtechnieken.

Op basis van deze verkenning kan de conclusie worden getrokken dat het proces van toegevoegde waarde is voor onze metaal- en kunststofverwerkende industrie. Het duurt echter minstens anderhalf jaar voordat deze productietechniek, bij regelmatig gebruik, een plek in een bedrijf heeft gekregen. De SLM techniek heeft een specifiek toepassingsgebied en vraagt de nodige kennis en vaardigheden. Bovendien kunnen geen grote producten worden geprint. SLM metaalprinten kan kostentechnisch verantwoord worden ingezet, wanneer meerdere voordelen gecombineerd kunnen worden, zoals gewichtsbesparing, de mogelijkheid van complexe vormen en korte doorlooptijd.

Doelstelling en uitvoering

Een kennisvraag nu vooral speelt bij het mkb, gaat over de kansen die 3D-printen in productieprocessen biedt. Deze vraag is aanleiding voor dit project. Voor de uitwerking wordt de volgende centrale praktijkvraagstelling geformuleerd: kan het MKB 3D-metaalprinten op een technisch en economisch verantwoorde wijze inzetten voor productiedoeleinden?

Binnen het onderzoek maken we concrete producten. Dit zijn realistische voorbeelden, die de mogelijkheden van het 3D-metaalprinten demonstreren. De focus ligt hierbij op:

- Complexe, dure producten die in kleine series of als enkelstuks gefabriceerd worden. Het doel is deze producten met een kortere doorlooptijd en verbeterde functionaliteit te produceren.

- Bewegende machine-onderdelen die zo licht en stijf mogelijk moeten zijn om de massatraagheidskrachten te minimaliseren. Hiermee kunnen ze maximale snelheden bij minimaal energieverbruik bereiken. Deze optimalisatieslag wordt gerealiseerd door topologieoptimalisatie en gebruik van lattice structuren.

- Producten die in middelgrote of kleine series of als enkelstuks gefabriceerd zijn en/of met complexe geometrieën.

- Producten die (her)ontworpen zijn voor massaproductie middels de SLM techniek.

Beoogde resultaten

- De inzet van metaalprinten verbreden door de mogelijkheden van andere metaalprinttechnieken te onderzoeken

- Terugdringen van de ‘incubatietijd’ van het 3D-metaalprinten door het opbouwen en delen van relevante kennis

- Meer bedrijven enthousiast maken voor 3D-metaalprinten door inspirerende voorbeelden en demoproducten

- Opleiden van engineers die deze technieken weten te benutten

Dit onderzoeksproject vormt een geheel met het AMBITION Zwolle project waarin de praktische inrichting van een 3Dprintfaciliteit en kennisdisseminatie ondergebracht is.

Bekijk hier de video van de 3D-metaalprinter(opent in nieuw tabblad)

GreenPAC

Het onderzoeksproject Verkennen 3D metaalprint technologie 2.0 is een onderzoek van Green PAC(opent in nieuw tabblad). Green PAC is een initiatief van NHL Stenden en Windesheim en is een open innovatiecentrum voor (groene) kunststoffen, vezels en composieten, waar businessdriven kennisontwikkeling wordt opgestart en gefaciliteerd.

Meer weten? Neem contact op met:

Dr. ir. Geert Heideman, associate lector Kunststoftechnologie

E-mail g.heideman@windesheim.nl(opent in nieuw tabblad) -

3D medische producten printen

Het doel van dit project is om kennis te ontwikkelen op het gebied van het ontwerpen, voorspellen en testen van de mechanica van individueel geprinte implantaten en de oppervlakte-effecten van deze geprinte implantaten (veiligheid).

- Lectoraat: Kunststoftechnologie

- Betrokken onderzoeker: Dr.Ir.Geert Heideman, associate lector

- Soort onderzoek: praktijkgericht onderzoek

- Mede mogelijk gemaakt door: GreenPAC

- Partners: UMCG, 3D printlab

Aanleiding 3D medische producten printen

De toegevoegde waarde van 3D-printing binnen de medische technologie is groot. Beeldvormende technieken zijn binnen ziekenhuizen heel belangrijk om de juiste diagnoses te stellen. Uit ervaring blijkt dat patiënten en artsen 3D-beelden beter kunnen interpreteren dan 2D-beelden en dat maakt operaties eenvoudiger. Door 3D-printing toe te passen, wordt een beeld tastbaar. Hierdoor kan een arts een nauwkeuriger behandelplan opstellen en begrijpen patiënten beter wat er uitgelegd wordt. Daarnaast wordt 3D-printing ingezet als implantaat of operatief hulpmiddel, zoals boormalletjes.

De praktische uitvoering heeft nog wel wat onderzoek nodig. Het UMCG wil bijvoorbeeld binnenshuis implantaten gaan produceren. Dat idee leidde tot een samenwerking tussen het 3D Lab van het UMCG en het lectoraat.

Doelstelling en uitvoering

We hebben een machine ontwikkeld voor het UMCG een machine die voorspelt hoe botten als kaken en bekkens in de praktijk belast worden. Hierdoor kan een breuk optimaal gerepareerd worden en kan het reconstructiemateriaal 3D-geprint worden in de juiste vorm, dikte, en met de juiste techniek. Geen kleine klus, want er zijn 12 spieren waar rekening mee gehouden moet worden. Met deze kennis in huis werkt het UMCG verder aan de ontwikkeling van patiëntspecifieke implantaten. Dit is efficiënter dan dat standaardimplantaten aangepast moeten worden aan het bot van de patiënt.

We voeren dit onderzoek uit aan de hand van bestaande literatuur en de ervaringen uit het ziekenhuis wordt een vereenvoudigd mechanisch model van kaken en bekkens opgesteld. Op basis van dit model wordt voor de kaken een vermoeiingsapparaat ontworpen en gebouwd waarbij pneumatische cilinders de spieren simuleren. Voor de bekkens wordt een standaardimplantaat geoptimaliseerd. Daarna wordt bekeken hoe de overstap naar 3D-printen in metaal gemaakt kan worden.

Green PAC

Dit onderzoek naar 3D-printen van medische producten is een onderzoek van Green PAC(opent in nieuw tabblad), Centre of Expertise Smart Polymeric Materials. Green PAC is een initiatief van NHL Stenden en Windesheim en is een open innovatiecentrum voor (groene) kunststoffen, vezels en composieten, waar we ‘businessdriven’ kennisontwikkeling opstarten en faciliteren.

Meer weten?

Neem contact op met Dr.Ir.Geert Heideman, associate Lector Kunststoftechnologie

-

3D-printen in productie 2.0

In dit project onderzoeken we de mogelijkheden om 3D-printtechnieken toe te passen in productie. Het eindproduct is niet alleen bedoeld als prototype, maar kan in de praktijk worden ingezet.

- Lectoraat: Kunststoftechnologie

- Soort onderzoek: praktijkgericht

- Mede mogelijk gemaakt door: GreenPAC

- Partners: Conscious Development Company, Fiberneering, Mobstacle, VMI, Deventer Ziekenhuis, NHL Stenden

Aanleiding 3D-printen in productie 2.0

In onze voorgaande projecten rondom 3D-printen lag de focus met name op wat 3D printen kan betekenen voor het mkb. En dan vooral in de richting van prototyping. Met de huidige techniek en 3D-printers zijn er veel meer mogelijkheden. Door de vele technieken, software en materialen weten bedrijven vaak niet hoe ze hieraan moeten beginnen.

Doelstelling en uitvoering

In dit project onderzoeken we daarom de mogelijkheden om 3D-printtechnieken toe te passen in productie. Het eindproduct is niet alleen bedoeld als prototype, maar kan in de praktijk worden ingezet.

Ervaring uit eerdere 3D-printprojecten heeft ons geleerd dat demonstrators goed werken om kennis te vergaren en te verspreiden. Naast de demonstrators besteden we in dit project aandacht aan:

- Inpassen van printprocessen in de industriële omgeving

- Gebruik van nieuwe printers en slim ontwerpen in combinatie met materiaalkeuze

- Businessmodellen

- Ontwikkelingen van duurzaam materiaal (biobased of gerecycled)

- Mechanische en chemische eigenschappen van materialen en producten

Resultaat: 3D-MesoCruiser

De 3D-MesoCruiser laat zien welke mogelijkheden er allemaal zijn met additive manufacturing. Bekijk onze ‘360-graden animatie' en ontdek de verschillende combinaties van technieken en materialen.

Bekijk hier de animatie(opent in nieuw tabblad)

Green PAC

Het onderzoeksproject 3D-printen in productie 2.0 is een onderzoek van Green PAC(opent in nieuw tabblad). Green PAC is een initiatief van NHL Stenden en Windesheim en is een open innovatiecentrum voor (groene) kunststoffen, vezels en composieten, waar ‘businessdriven’ kennisontwikkeling wordt opgestart en gefaciliteerd.

Meer weten? Neem contact op met:

Derek van Voorthuizen, onderzoeker Kunststoftechnologie

E-mail: dw.van.voorthuizen@windesheim.nl(opent in nieuw tabblad) -

Freeforming in Additive Manufacturing

Het doel van dit project is om meer inzicht te krijgen in de Arburg Plastic Freeforming technologie en de benodigde kennis en skills rondom kunststofverwerking en Design for Additive Manufacturing.

- Lectoraat: Kunststoftechnologie

- Betrokken onderzoekers: Dr.Ir.Geert Heideman, associate lector

- Soort onderzoek: praktijkgericht

- Mede mogelijk gemaakt door: TechforFuture

- Partners: Flamco, M&G Group, MOBA, Schoeller Allibert, UMCG

Aanleiding Freeforming in Additive Manufacturing

In dit project maken wij gebruik van de Arburg Plastic Freeforming (AFP) technologie. Deze technologie is op dit moment heel beperkt toegankelijk in de markt en vraagt daarnaast om specifieke kennis van zowel kunststofverwerkings- als AM-processen.

De snelle ontwikkelingen in de softwarepakketten voor Design for Additive Manufacturing (DfAM) bieden mogelijkheden om de technologie beter te ontsluiten.Een vijftal partners heeft onafhankelijk van elkaar hun interesse in de APF technologie bij het lectoraat Kunststoftechnologie kenbaar gemaakt. Hoewel de partijen verschillen in de beoogde toepassing van de technologie, hebben ze een gezamenlijke kennisbehoefte.

Doelstelling en uitvoering

Het doel van dit project is om meer inzicht te krijgen in de Arburg Plastic Freeforming technologie en de benodigde kennis en skills rondom kunststofverwerking en Design for Additive Manufacturing.

We verzamelen daarvoor van de technologie voor de bediening van de 2 kops machine en het ontwerp- en productieproces en wordt met de partnerbedrijven gewerkt aan onderzoeksvragen rondom materialen en eigenschappen, design rules, productinnovaties en nieuwe toepassingen.

Publicatie

Benieuwd naar de uitkomsten van dit onderzoek?

TechForFuture

Dit project is een onderzoek van TechForFuture, Centre of Expertise HTSM Oost, een initiatief van Saxion en Windesheim. Lees meer informatie over het onderzoeksproject en het Centre of Expertise op de website(opent in nieuw tabblad) van TechForFuture.

Meer weten?

Neem contact op met Dr.Ir.Geert Heideman, Associate Lector Kunststoftechnologie

Dr.Ir.Geert Heideman, g.heideman@windesheim.nl(opent in nieuw tabblad)

-

-

-

Meer over onze onderzoeksresultaten

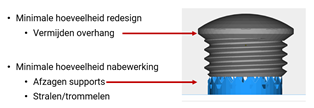

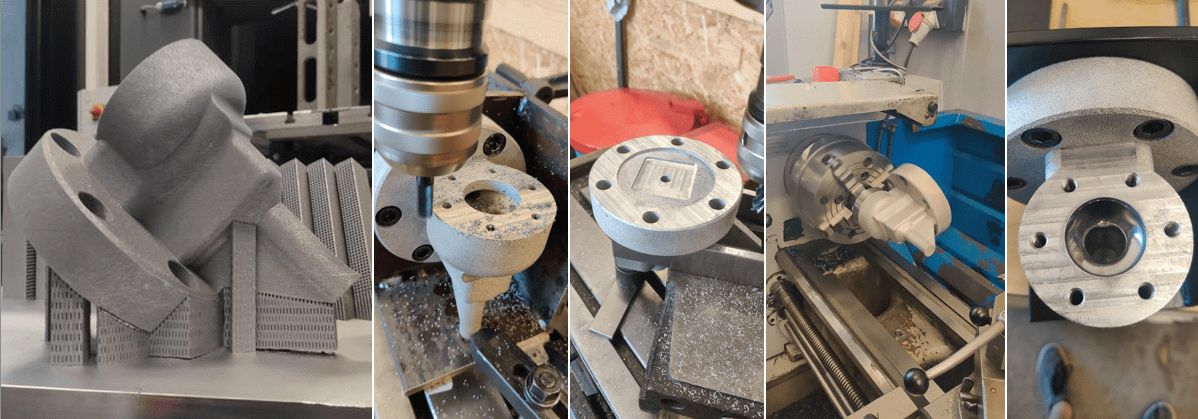

Tijdens de onderzoeken omtrent Laser Powderbed Fusion (LPBF), ook wel Selective Laser Melting (SLM) of Direct Metal Laser Sintering (DMLS) genoemd, zijn al verschillende onderwerpen aan bod gekomen. De eerste uitdagingen die overwonnen moesten worden hadden vooral betrekking op het succesvol kunnen printen van onderdelen. Zo leerden we rekening houden met krimpspanningen en supportstructuren tijdens het printproces en het herkennen van de ontwerprichtlijnen die voor de techniek gelden. Door het uitwerken van verscheidene praktijkcases uit de industrie, hebben we gaandeweg meer kennis opgedaan over moderne ontwerpmethodieken (o.a. topologie-optimalisatie, generative design, lattice-structuren, simulatietechnieken), de invloed van proces-parameters en (warmte-) nabehandelingstechnieken. Uiteraard is de business case ook altijd een punt van aandacht.

Publicatie AMBITION 2: Optimaliseren printproces en producten LPBF(opent in nieuw tabblad)

-

Succesvol produceren

In de beginfase van ons onderzoek omtrent LPBF ontstonden al snel de eerste uitdagingen. Aanvankelijk hadden deze uitdagingen nog niet eens te maken met het vinden van goede toepassingen, maar bleek het al een uitdaging te zijn om überhaupt op een succesvolle manier onderdelen te produceren. De belangrijkste uitdagingen bevonden zich op het vlak van oriëntatie van onderdelen in de machine en het creëren van een toereikende supportstructuur, wat voor ieder onderdeel weer anders is. Door het opdoen van ervaring middels veel experimenteren en het volgen van een extra training hebben we deze vaardigheden inmiddels onder de knie.

Publicatie Verkenning van de metaalprint technologie(opent in nieuw tabblad)

-

Lichtgewicht ontwerpen

De vormvrijheid die LPBF biedt kan op vele manieren worden benut, waaronder verschillende mogelijkheden voor het realiseren van een lichtgewicht ontwerp met complexe productgeometrieën. In het eerste onderzoeksproject omtrent de techniek zijn de mogelijkheden omtrent topologie-optimalisatie verkend, waarbij overbodig materiaal (dat geen spanningen opvangt) in een iteratief proces wordt verwijderd.

Publicatie Verkenning van de 3D metaalprint technologie(opent in nieuw tabblad)

Binnen het AMBITION project is geëxperimenteerd met Generative Design, een variant op topologie-optimalisatie waarbij het eindresultaat wordt gecreëerd zonder eerst een basisvorm te definiëren. Tevens kan gelijktijdig een serie van optimalisaties worden uitgevoerd, waarbij verschillende materialen en productiemethoden kunnen worden vergeleken.

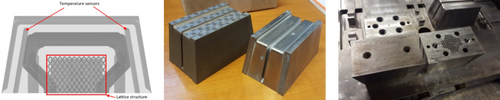

Daarnaast is onderzoek gedaan naar lichtgewicht ontwerpen door het implementeren van lattice-structuren. Deze open, lichtgewicht structuren kunnen met specifieke software binnen een bepaald volume worden gecreëerd. Tijdens de onderzoeken zijn onder andere ontwerprichtlijnen opgesteld en zijn de mechanische eigenschappen van verschillende structuren vergeleken. Daarnaast is een methode gevonden om deze structuren te kunnen optimaliseren, om zo nóg meer gewicht te besparen. Hierbij wordt, aan de hand van een statische simulatie, de dikte van de lattice-struts gevarieerd en worden de spanningen in het materiaal beter over het product verdeeld.

Publicatie AMBITION deel 3: Lichtgewicht ontwerpen(opent in nieuw tabblad)

-

Het beïnvloeden van de materiaaleigenschappen

Gedurende het AMBITION project is onderzoek gedaan naar de materiaaleigenschappen van LPBF geprint AlSi10Mg (sterkte, stijfheid, taaiheid, vermoeiing) en verschillende factoren die hier invloed op kunnen hebben. Zo is geconstateerd dat de positie van onderdelen in het bouwvolume geen invloed lijkt te hebben op de mechanische eigenschappen. Daarnaast zijn kleine invloeden gevonden van de oriëntatie van de proefstukken op de eigenschappen, maar waarschijnlijk is de oorzaak hiervan terug te leiden naar verschillen in oppervlakteruwheid. Het manipuleren van de belichtingsparameters (laser-instellingen) en met name het uitvoeren van een warmte-nabehandeling blijken de materiaaleigenschappen significant te kunnen beïnvloeden. Afhankelijk van de eisen van het product kunnen hierin dus nog belangrijke keuzes gemaakt worden.

Publicatie AMBITION 2: Optimaliseren printproces en producten LPBF(opent in nieuw tabblad)

-

Business Case

Binnen het AMbition project is AM voor metalen, naast de uiteenlopende technische onderwerpen, ook vanuit bedrijfskundig perspectief bestudeerd. Daarbij zijn drie verschillende onderwerpen aan bod gekomen:

- Verandermanagement binnen bedrijven om 3D-metaalprinten mogelijk te maken.

- De toegevoegde waarde van verschillende 3D-metaalprinttechnieken

- Kostprijsberekeningen voor 3D-metaalprinten

Publicatie AMbition Deel 1 - Business Case(opent in nieuw tabblad)

-

3D-metaalprinten voor de kunststofindustrie

Binnen de kunststofverwerkende industrie zijn verschillende toepassingen te vinden waarin 3D-metaalprinten kan bijdragen aan verbeteringen in de productie van kunststof producten. In veel gevallen heeft dit te maken met het zo snel en gelijkmatig mogelijk afkoelen van producten die geproduceerd worden. Als master-thesis voor de master Polymer Engineering is onderzocht in hoeverre het optimaliseren van koelkanalen in een spuitgietmatrijs resulteert in neven-effecten bij het spuitgieten van elektrisch geleidende PA6 compounds. Hierbij is gebruik gemaakt van Conformal Cooling Channels - ronde kanalen die de contouren van de vormholte volgen.

Momenteel wordt verkend in hoeverre het gebruik van lattice-structuren kan bijdragen aan het ontwerpen van een systeem voor matrijskoeling met een nog grotere koelcapaciteit.

Master thesis Conformal Cooling Channels(opent in nieuw tabblad)Programmalijn Duurzaam Produceren

Binnen onze programmalijn Duurzaam Produceren is door de onderzoekers ook al gebruik gemaakt van onze EOS M400 voor het produceren van een unieke extrusiematrijs. Deze matrijs, met complex vormgegeven inwendige kanalen, maakt het mogelijk om ultrasone trillingen aan te brengen in de kunststof smelt. Met behulp van LPBF kon deze matrijs zonder al te veel moeite en met een korte doorlooptijd worden gerealiseerd.

Meer informatie over deze toepassing kunnen wij op aanvraag verstrekken.

-

Het verlagen van de oppervlakteruwheid

Wanneer een product geprint wordt middels LPBF, resulteert dat in de meeste gevallen nog niet direct in een eindproduct dat aan alle eisen voldoet. Gedurende de onderzoeksprojecten zijn verschillende nabewerkingstechnieken aan bod gekomen. In eerste instantie is vooral aandacht besteed aan het verlagen van de oppervlakteruwheid van de geproduceerde producten door middel van abrasieve, verspanende of chemische processen.

Publicatie Verkenning van de metaalprint technologie(opent in nieuw tabblad)

-

Contactloze supports

Bij L-PBF is het gebruik van supportmateriaal noodzakelijk voor de positionering van het product in het bouwvolume, het afvoeren van warmte en het mechanisch opvangen van krimpspanningen die tijdens het proces kunnen ontstaan. Na het printproces moeten deze supports van het product worden verwijderd, wat vaak een tijdrovende klus is. Om te voorkomen dat dit een belemmering vormt, is de industrie op zoek naar oplossingen dit proces te vereenvoudigen of te verkorten.

Experimenten met AlSi10Mg

Aan de hand van een voorbeeld van EOS(opent in nieuw tabblad), waarbij een kegelvormig object (in titanium) wordt geproduceerd met behulp van een contactloze supportstructuur, hebben wij soortgelijke experimenten uitgevoerd met AlSi10Mg. Hierbij is een relatie gevonden tussen de hoek van de kegel en de tussenafstand met het ondersteuningsmateriaal, waarbij in het meest gunstige geval het product eenvoudig uitgenomen kan worden. Vervolgens is aan de hand van deze informatie een flessenopener ontworpen, waarvan de contactloze support naderhand functioneert als houder/standaard.

Publicatie AMBITION 2: Optimaliseren printproces en producten LPBF(opent in nieuw tabblad)

-

-

-

Meer over onze demonstrators

Door het ontwikkelen van full-scale demonstrators, is in de loop der jaren veel kennis gegenereerd over Industrial Additive Manufacturing. Hieronder staat een selectie van de verschillende demonstrators die wij door de jaren heen hebben opgeleverd in samenwerking met de industrie. Dit illustreert de evolutie van het onderzoek.

-

2017 - Pompwaaier

Bij ingebruikname van de betreffende pomp zijn enkele tientallen van deze waaiers geproduceerd middels een gietproces. Omdat de voorraad van deze waaiers slinkt is onderzocht of L-PBF een geschikte alternatieve productiemethode is. In samenwerking met Sitech Services B.V. is onderzocht of het haalbaar is om een functionele pompwaaier (met een diameter van 23 centimeter) te 3D-printen in RVS 316L. De print is succesvol nabewerkt en is inmiddels anderhalf jaar probleemloos in bedrijf geweest.

-

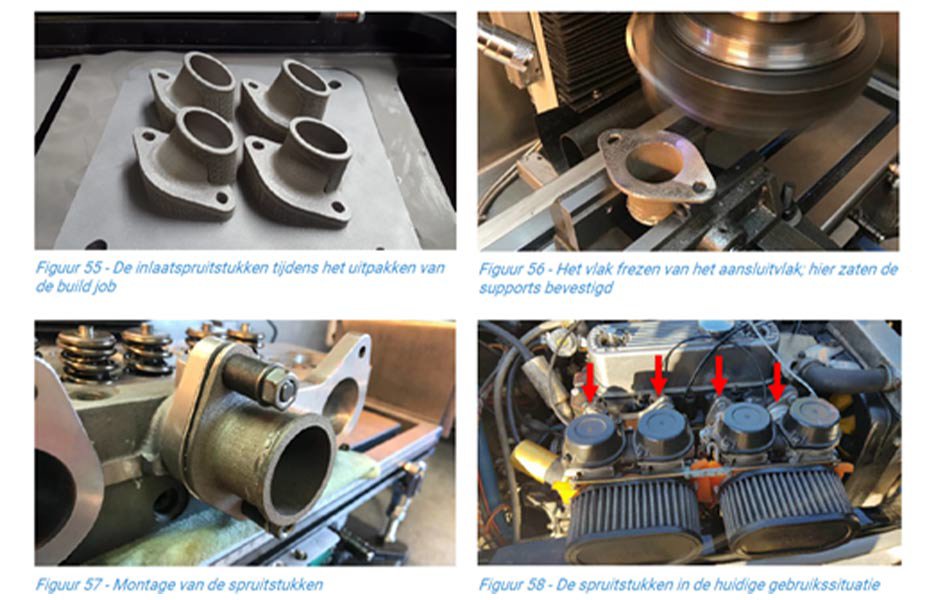

2018 - Inlaatspruitstukken Mini Cooper

Na verschillende pogingen om vervangende inlaatspruitstukken te 3D-printen in high-performance kunststoffen heeft Wolfs Engineering samen met het LKT onderzocht of 3D-geprint RVS een geschikt materiaal is voor deze onderdelen. Het geprinte metaal blijkt de veeleisende omstandigheden succesvol te kunnen doorstaan.

-

2018 - Insert voor spuitgietmatrijs met conformal cooling

Als master-thesis voor de master Polymer Engineering is onderzocht in hoeverre het optimaliseren van koelkanalen in een spuitgietmatrijs resulteert in neven-effecten bij het spuitgieten van elektrisch geleidende PA6 compounds. Naast een verbetering in maatnauwkeurigheid en het potentieel voor het verkorten van cyclustijden, is gebleken dat het optimaliseren van de matrijskoeling geen duidelijke effecten heeft op de kristalliniteit of geleidbaarheid van de kunststof.

-(500-x-120-px).png)

-

2021 - Businesscase schroefdopjes

Bij L-PBF/SLM denkt men vaak aan high-end toepassingen en complexe ontwerpen. Deze demonstrator toont aan dat de techniek ook voordelen kan bieden voor onderdelen die minder complex of veeleisend zijn. Door dit onderdeel in zo efficiënt mogelijke batches te printen daalt de kostprijs van €4,19/stk naar een kostprijs tussen €1,50 en €2,50, afhankelijk van de situatie.

-

2021 - Extruder ‘die’ voor ultrasoon ondersteunde extrusie

Voor een onderzoeksproject binnen de programmalijn Duurzaam Produceren van het lectoraat is een experimenteel ontwerp voor een extrusiematrijs gemaakt, waarbij met behulp van een Piëzo element ultrasone trillingen kunnen worden aangebracht in de kunststof smelt. Hierbij bleek AM de meest snelle en kosteneffectieve methode om de unieke matrijs te realiseren.

-min-(1).png?width=500&height=174)

.png?width=250&height=288)

-

2021 - Grippers met vacuüm-ejectoren

Voor End of Arm Tools (EoAT) binnen de robotica is een lichtgewicht ontwerp vaak erg wenselijk om de capaciteit van de robotarm maximaal te kunnen benutten. Binnen het AMBITION project zijn twee verschillende grippers gerealiseerd die gebruik maken van vacuüm ejectoren. De eerste variant is ontwikkeld voor het verplaatsen van vlakke objecten. De tweede variant is ontwikkeld voor het verplaatsen van enkel gekromde objecten (bijvoorbeeld buizen). Hierbij is o.a. gebruik gemaakt van Generative Design, geïntegreerde venturi’s en meegeprinte scharnieren.

Publicatie AMBITION 2: Optimaliseren printproces en producten LPBF(opent in nieuw tabblad)

-

-

-

Meer over onderwijs

De kennis die wordt gegenereerd met onze onderzoeksactiviteiten laten wij zoveel mogelijk terugvloeien in het onderwijs. Via gastcolleges en de betrokkenheid van docent-onderzoekers vindt 3D-metaalprinten (en AM in het algemeen) steeds meer haar plek binnen vakken van de opleidingen Werktuigbouwkunde, Industrieel Productontwerpen en Technische Bedrijfskunde.

Binnen de minor Production Engineer worden door studenten projecten uitgevoerd waarin ze een directe bijdrage leveren aan onze onderzoeksactiviteiten. Daarnaast verzorgt het LKT de designtool Topologie-optimalisatie binnen de minor Applied Mechanics, waarbij een product wordt geoptimaliseerd, geprint en getest.

-

-

-

Meer over onze faciliteiten

Om met de AM technieken aan de slag te kunnen en onderzoeksprojecten uit te kunnen voeren, maken wij vanuit het lectoraat gebruik van diverse faciliteiten. Hieronder lichten wij deze toe.

-

Software

Voor het ontwerpen van onze demonstrators worden binnen het LKT verschillende softwarepakketten gebruikt. Naast conventionele CAD-software als SolidWorks en Fusion 360, maken we gebruik van nTopology voor het creëren van complexe geometrieën. Dit programma is uitermate geschikt voor het uitvoeren van topologie-optimalisaties, het implementeren en optimaliseren van lattice-structuren en het valideren van de ontwerpen aan de hand van FEM analyses. Voor de meer complexe numerieke analyses wordt veelal gebruik gemaakt van ANSYS.

-

Perron038

GE M2 Series 5

Naast verscheidene FDM/FFF-printers die studenten zelfstandig kunnen gebruiken voor hun projecten, hebben we in de centrale hal van Perron038(opent in nieuw tabblad) een ruimte gerealiseerd die volledig is toegewijd als 3D-metaalprint faciliteit. Met onze GE M2 Series 5 kunnen metalen onderdelen geproduceerd worden binnen een bouwvolume van 245 x 245 x 350 mm.

Toepassing 3D-metaalprint faciliteit

In principe kan ieder metaal(poeder) in deze machine worden verwerkt tot onderdelen. Omdat ons onderzoek zich met name richt op toepassingen binnen het MKB hebben we gekozen voor aluminium (AlSi10Mg), wat voor de meeste machinebouwers een bekend en toegankelijk materiaal is. Naast de 3D-printer (en bijbehorende randapparatuur) hebben we beschikking over een lintzaag, straalcabine en een moffeloven voor het uitvoeren van de meest fundamentele nabewerkingsstappen.

Opening Factory Next

Bij Perron038 is recentelijk Factory Next(opent in nieuw tabblad) geopend. Hier is onder andere een AM-lab gerealiseerd waarvan associate lector Geert Heideman de lab-leader is. Daarbij is er onder andere geïnvesteerd in twee technieken voor metaal AM.

Wire Laser Metal Deposition (W-LMD)

Voor de eerste techniek hebben we gekozen voor Wire Laser Metal Deposition (W-LMD) in de vorm van een Meltio Engine. Omdat de printkop is geïntegreerd in een CNC-freesmachine, is het mogelijk om metalen producten te 3D-printen én meteen na te bewerken in dezelfde machine. Als grondstof wordt een normale lasdraad gebruikt, waardoor er niet alleen veel opties zijn qua materiaalkeuze, maar er kan ook eenvoudig worden gewisseld naar andere materialen.

Vanuit het lectoraat doen we momenteel onderzoek naar het efficiënt produceren van dunwandige delen met behulp van deze techniek. Ook gaan we onderzoeken op welke manier deze techniek effectief kan worden ingezet voor duurzame productiegereedschappen.

Cold Spray (CS-AM) booth

Daarnaast is geïnvesteerd in een Cold Spray (CS-AM) booth van Titomic. Het betreft hier een zogeheten Medium-pressure CS-AM systeem, waarmee het zich positioneert tussen Low- en High-pressure. De Medium-pressure variant is nog relatief nieuw, de opstelling bij Perron038 is de eerste in zijn soort in Europa. Cold spray is een techniek die kan worden gebruikt voor het aanbrengen van metalen coatings, reparaties en het 3D-printen van volledige onderdelen. Kenmerkend hierbij is de relatief grote output (kg/uur).

In nauwe samenwerking met Titomic Europe gaan we verkennen welke materialen verwerkt kunnen worden met Medium-pressure Cold Spray. Daarnaast gaan we onderzoeken in hoeverre CS-AM kan worden gebruikt op (vezelversterkte) kunststof substraten.

GOM Atos-Q

Dit alles wordt versterkt door de aanwezigheid van een GOM Atos-Q van Zeiss 3D-scanner. Deze kan onder andere worden ingezet voor kwaliteitscontrole, maar kan in combinatie met de aangeschafte SKM DCAM software ook worden gebruikt voor reverse engineering en toolpath planning.

-

Fontys en Saxion

Windesheim, Saxion en Fontys hebben de handen ineen geslagen op het gebied van praktijkgericht onderzoek omtrent 3D-metaalprinten. Zo kunnen we onder andere gebruik maken van de faciliteiten bij Saxion(opent in nieuw tabblad) (Concept Laser MLab Cusing) en Fontys(opent in nieuw tabblad) (Renishaw RenAM 500S) wanneer wij bijvoorbeeld geprinte onderdelen in een ander materiaal nodig hebben.

-

Overige industriële AM faciliteiten

Naast de metaalprintfaciliteit beschikken we ook over industriële 3D-printtechnieken voor kunststoffen. Eén daar van is onze Selective Laser Sintering (SLS) machine (EOS P100), die wij sinds 2015 inzetten voor onze onderzoeksactiviteiten. Hierin hebben wij ons vooral gericht op printen met nylon (PA12), maar er zijn ook experimenten uitgevoerd met het verwerken van PP. Vanwege de grote vormvrijheid en productiecapaciteit is de machine ook zeer geschikt voor onderwijsdoeleinden.

Daarnaast zijn we sinds 2020 in het bezit van een Arburg Freeformer. Door de unieke combinatie van spuitgiet- en 3D-printtechniek kan met deze machine nagenoeg ieder kunststof granulaat verwerkt worden tot hoogwaardige componenten.

Benieuwd naar ons onderzoek met de Arburg Freeformer? Download hieronder de publicatie.

Publicatie Industrial Additive Manufacturing: Freeforming (2023)

-

Overige onderzoeksfaciliteiten

Windesheim beschikt over verscheidene faciliteiten op het gebied van materiaalproeven. Naast een coördinatenmeetmachine (Schut DeMeet 400 Combi) zijn er faciliteiten voor het uitvoeren van rek-, compressie-, en buig- en kerfslagproeven. Ook kunnen er metingen worden verricht voor het bepalen van de hardheid, oppervlakteruwheid en vermoeiingseigenschappen.

-

-

-

Wat is IAMM?

Fontys, Windesheim en Saxion, de drie hogescholen met 3D-metaalprinters, hebben zich verenigd in het initiatief IAMM (Industrial Additive Manufacturing in Metals) om samen en met universiteiten, brancheverenigingen, kenniscentra en tech-bedrijven metaalprinten de komende jaren als vervaardigingstechniek te bevorderen. Niet alleen de techniek, maar ook alles in de keten wat er mee samenhangt. IAMM is gericht op praktijkonderzoek naar innovatieve ontwikkelingen én vernieuwende toepassingen van 3D-metaalprinten. Meer weten over deze samenwerking?

Fontys, Windesheim en Saxion, de drie hogescholen met 3D-metaalprinters, hebben zich verenigd in het initiatief IAMM (Industrial Additive Manufacturing in Metals) om samen en met universiteiten, brancheverenigingen, kenniscentra en tech-bedrijven metaalprinten de komende jaren als vervaardigingstechniek te bevorderen. Niet alleen de techniek, maar ook alles in de keten wat er mee samenhangt. IAMM is gericht op praktijkonderzoek naar innovatieve ontwikkelingen én vernieuwende toepassingen van 3D-metaalprinten. Meer weten over deze samenwerking?

Neem een kijkje op onze website: -

Waar zit de uitdaging?

3D-printen, ook wel additive manufacturing genoemd, is de afgelopen jaren snel populairder geworden. Veel bedrijven hebben vaak een filamentprinter staan en printen er modellen en hulpstukken mee. Metaalprinten is een stuk lastiger.

Omdat de kosten hoger zijn, is een goede inbedding in de keten van groot belang, niet alleen in technologisch, maar ook in commercieel opzicht. "De ontwerper en de werkvoorbereider moeten elkaar makkelijk weten te vinden. Beslissingen die de ontwerper neemt hebben namelijk grote gevolgen verderop in de keten", vertelt Rein van der Mast, onderzoeksleider 3D-printen in Metalen bij Fontys Engineering.

-

Voordelen, snelle levering en personalisatie

Voordelen

3D-metaalprinttechnieken worden wereldwijd steeds meer toegepast en zijn een aanjager van innovatie in verschillende sectoren. Dankzij deze technieken kunnen unieke vormen worden geprint die onmogelijk te produceren zijn met conventionele metaalbewerkingstechnieken. 3D-metaalprinten leidt tot nieuwe, lichtere

ontwerpen.

ontwerpen.Snellere levering en personalisatie

Naast de ontwerpmogelijkheden, wordt 3D-metaalprinten gebruikt om toeleveringsketens te verkorten en zo sneller producten te leveren aan klanten. Waar voorheen reserve-onderdelen werden geïmporteerd uit het buitenland en werden opgeslagen, worden die nu geprint. Dit bleek van strategisch belang voor bedrijven om de schokken op te vangen in de toeleveringsketens. Daarnaast wordt 3D-metaalprinten steeds vaker gebruikt in bijvoorbeeld de medische sector voor het personaliseren van ortheses en protheses. Maar ondanks dat 3D-metaalprinten op een hoog constructief niveau is gekomen, wordt de techniek nog weinig in Nederland toegepast in vergelijking tot landen als Duitsland, België en Frankrijk.

-

Samenwerkingspartners

De betrokken hogescholen hebben in de afgelopen jaren geïnvesteerd in faciliteiten voor en onderzoek naar 3D-metaalprinten, samen met talloze bedrijven en instellingen. Door intensief samen te werken is er een slagvaardige onderzoeksgroep ontstaan met een groot geografisch bereik in Nederland, diverse faciliteiten en specialisaties.

Binnen de groep wordt samengewerkt met verschillende regionale fieldlabs en de volgende Centres of Expertise:

GreenPAC(opent in nieuw tabblad), TechForFuture(opent in nieuw tabblad) en HTSM Fontys(opent in nieuw tabblad). -

Meer informatie

Heeft u interesse in 3D-metaalprinten en wilt u meer weten over de samenwerkingsmogelijkheden? Neem dan contact op met een van de hogescholen:

Hogeschool Windesheim:

- dr. Margie Topp, Lector Kunststoftechnologie

m.topp@windesheim.nl(opent in nieuw tabblad) - dr.ir. Geert Heideman, Associate lector

g.heideman@windesheim.nl(opent in nieuw tabblad)

Saxion Hogeschool

- dr.ir. Arie Paul van den Beukel, Lector Industrial

Design

Design

a.p.vandenbeukel@saxion.nl(opent in nieuw tabblad) - Ivo Vrooijink, MSc, Projectleider/onderzoeker

i.b.e.vrooijink@saxion.nl(opent in nieuw tabblad)

Fontys Hogeschool

- dr.ir. Erik Puik, Lector Smart Manufacturing

erik.puik@fontys.nl(opent in nieuw tabblad) - ir. Rein van der Mast, Projectleider/onderzoeker

r.vandermast@fontys.nl(opent in nieuw tabblad)

- dr. Margie Topp, Lector Kunststoftechnologie

-

-

-

Meer over partners

Gedurende dit project hebben wij samengewerkt met veel verschillende partijen uit de industrie. Hieronder een overzicht.

-

-

-

Meer over dit thema

Door de jaren heen zijn er al verschillende video's gemaakt rondom deze onderzoekslijn. Hieronder staat een overzicht.

-

Opening EOS M400

Op 30 september 2020 was de grote opening van de EOS M400 3D-metaalprinter op Perron038. Benieuwd naar een impressie?

-

Formnext 2021

In november 2021 stonden wij namens het lectoraat voor het eerst met een eigen stand op de Formnext 2021 in Frankfurt. Benieuwd hoe dit eruit zag?

-

AMbition event - Aftermovie

Eind maart was het AMbition event, waarin wij al onze lessons learned van het AMbition project van de afgelopen jaren deelden met de industrie. Benieuwd hoe dit eruit zag?

-

AMbition printproces

Benieuwd hoe het printproces van onze 3D-metaalprinter eruit ziet?

-

Innoveren met 3D metaalprinten

Bij Perron038 in Zwolle staat sinds februari een hypermoderne 3D-metaalprinter van hogeschool Windesheim. De ConceptLaser M2 Series 5 3D-metaalprinter wordt omschreven als de Rolls-Royce onder de 3D-printers. Dit sterke staaltje techniek kan een vliegwiel zijn voor nieuwe toepassingen in het regionale bedrijfsleven. Maar alleen ergens een printer neerzetten zorgt niet vanzelf voor innovatie. Dat ontstaat pas als praktijkgericht onderzoek en ondernemerschap met elkaar samensmelten. En dat is precies wat er gebeurt bij Perron038 in Zwolle.

-

Programma-manager Geert Heideman

Sinds 2012 is Geert Heideman onze associate lector Kunststoftechnologie. Hij trekt de programmalijn Industrial Additive Manufacturing dat onder andere in het teken staat van 3D-metaalprinten. Geert heeft chemische technologie gestudeerd aan de Universiteit Twente, waar hij is gepromoveerd in de rubbertechnologie.

Van 2004 tot 2012 heeft Geert functies bekleed in het toegepast industrieel onderzoek bij National Starch & Chemical (member of the ICI group), later Henkel Nederland. Eerst als research chemist, actief in onderzoek en ontwikkeling van nieuwe producten voor de Diecasting- en Forging-industrie en voor de ondersteuning en verbetering van bestaande productieprocessen. Vanaf 2007 was Geert verantwoordelijk voor de ontwikkeling van nieuwe productlijnen en technische ondersteuning bij de marktintroductie in Europa.

Meer weten?

Heb jij behoefte om samen met ons aan de slag te gaan met een onderzoeksproject? Neem contact met ons op, dan bespreken we de mogelijkheden!

Neem contact met ons op

-

Bereikbaarheid

Op werkdagen tussen 09.00 en 17.00 uur